Chrono v2

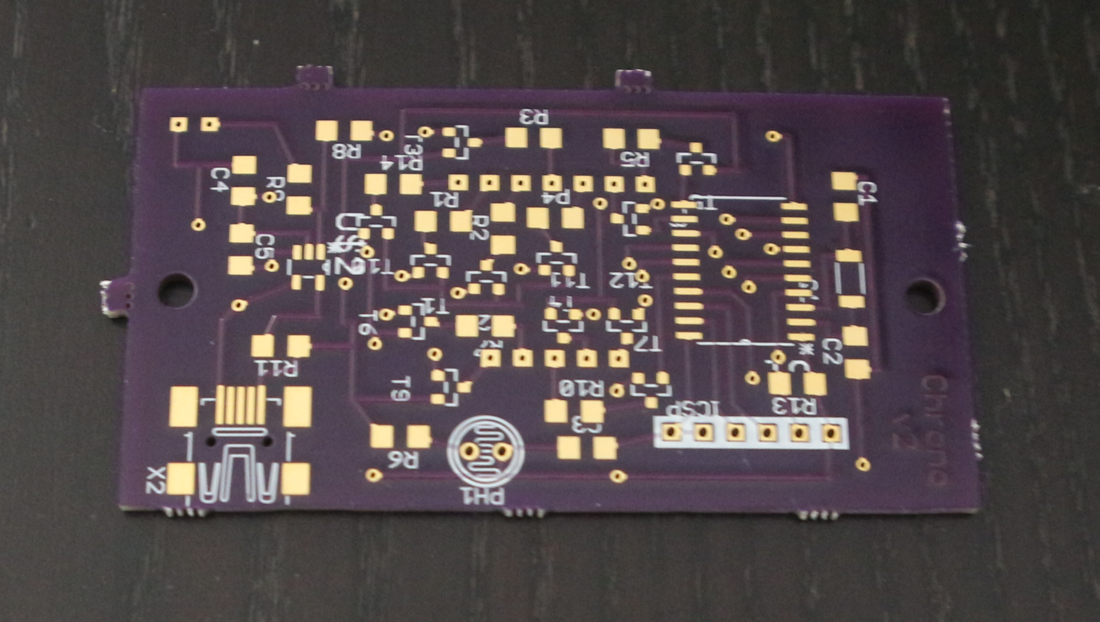

La première version de mon chronomètre ne m'a pas pleinement satisfait : trop gros, trop lourd, afficheur parfois capricieux. Néanmoins, l'expérience acquise m'a permis d'entrevoir plusieurs pistes d'améliorations. Le critère principal pour une v2 était de pouvoir fabriquer un circuit imprimé d'une taille réduite pour pas trop cher. Après quelques recherches j'ai trouvé mon bonheur chez OSH Park. Il s'agit d'une association basée aux États-Unis dont le but est de regrouper les designs des particuliers afin de réduire les coûts. Cerise sur le gâteau : il n'y a pas de frais de port ! Leurs PCB sont facilement reconnaissables par leur couleur violette unique. De plus ils ont un site extrêmement bien fait qui permet de visualiser le résultat des masques avant de lancer la production. Encore mieux, ils acceptent toute sorte de formats en entrée (eagle, kicad...).

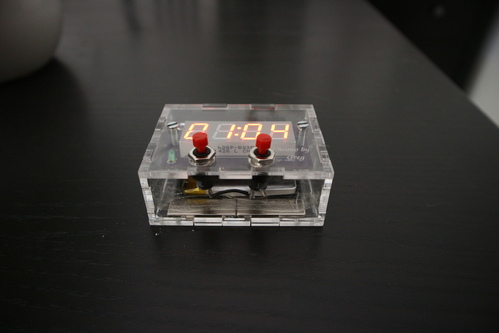

Je me suis donc lancé pour une deuxième version de manière un peu plus autonome (mais toujours avec l'aide précieuse de Frédéric M.). Le nouveau schéma est basé sur des MOSFET et non plus des transistors. Il est double face. Les 4 piles rechargeables sont remplacées par une batterie Lithium-ion beaucoup plus petite et légère (mais avec la moitié d'autonomie, 1A contre 2A). Plus besoin d'ouvrir le boîtier pour assurer la recharge, grâce à une charge via câble USB. Fonction importante qui manquait : le boîtier aura un aimant sur sa face arrière.

Bref, le jour et la nuit par rapport à la première version. En volume, la v2 est 2,44 fois plus petite (5,6x7,5x2,9 contre 7,2x8,1x5,1) avec un poids de 126g (aimant compris) contre 258g.

Un mois après avoir passé la commande, les 3 PCB arrivent. Ils sont de très bonne qualité, vernis, trous métallisés, marquage en surface. Seul bémol : il faut scier à la main les bouts qui dépassent (provenant de la plaque de production), alors que le reste de la carte est parfaitement découpée...

L'étape de la soudure se passe bien. Certains trous sont cependant un peu trop petits, et il faut forcer un peu pour rentrer l'afficheur et une LED. Première mise sous tension : il ne brûle pas, c'est une bonne nouvelle. Tentative de programmation avec MPLab. Rien ne se passe... C'est le moment où le doute s'installe : problème de soudure ? Problème de résistance ? Problème de niveau de tension au niveau des MOSFET ? ... La première erreur est dans le code, les MOSFET P fonctionnent en logique inverse (niveau bas pour qu'ils soient passants). Après correction l'afficheur reste éteint. Un petit tour avec le multimètre ainsi qu'une revue de schéma un peu plus poussée et l'on remarque que toutes les masses ne sont pas reliées. En effet, eagle fait une différence entre les pattes GND et VSS, il faut donc relier les deux mondes par un nouveau fil. Autre blague, le 7 segments HDSP-B03E n'était plus disponible. Bêtement, j'ai pris un B04E en pensant qu'ils étaient identiques. Sauf qu'en réalité la polarité des LED est inversée sur ce dernier. En prenant cela en compte, j'aurais pu faire baisser le prix global (les MOSFET P sont plus chers que les N).

Finalement le circuit fonctionne parfaitement. Une fois le programme optimisé, j'arrive à faire fonctionner le PIC à 2Mhz contre 4Mhz pour la première version (en gardant la même taille du binaire résultant), et, si j'avais regroupé les pattes des transistors N et P sur les blocs B et C sans les mélanger, je pense qu'il serait possible de descendre encore la fréquence.

La fabrication de la boîte fut une autre étape particulièrement longue. J'ai utilisé un générateur de boîtes sous inkscape, mais celui-ci ne crée pas les créneaux sur certains côtés, ce qui n'est pas pratique du tout. Obligé de faire une multitude de retouches à la main. De plus, la marge ajoutée n'est pas agréable, j'aurais dû la positionner à 0. Au final, je l'ai complètement re déssiné à la main. Petite blague qui m'a fait perdre beaucoup de temps : il y a une différence entre ma version Linux et la version Windows utilisée au fablab. Si on ne choisit pas la bonne option au lancement du logiciel, les dimensions sont faussées. Ça a donc été une vraie galère pour réaliser ce que je voulais, alors qu'il ne m'avait fallu que deux essais la fois précédente.

J'ai donc pu faire une boîte très ajustée et y scotcher un aimant récupéré sur un vieux disque dur. Sauf que ce dernier a le bon goût de créer des perturbations électromagnétiques et vider la batterie pendant la nuit ! L'utilisation d'aimants neodymes plus petits et moins puissants suffit si on les place bien (mais ils coûtent plus cher).

Voilà, 6 mois d'agitation pour un petit chrono. Pour ceux que ça intéresse, je joins l'archive complète du projet avec les schémas, documentation et sources. Les problèmes de masses et de taille de trous sont réglés (v2.1), mais il faudrait pouvoir souder le connecteur JST de la batterie au lieu de le laisser en l'air (ça libérerait un connecteur de l'ICSP et des fils inutiles). Ou encore utiliser un connecteur USB traversant.